创新是企业发展的第一动力,是企业竞争力的基石。图克化工项目部积极响应国家创新驱动发展战略,在长输管线工程的施工过程中,面对复杂地形、野外作业环境多变以及管道内防腐施工难度大等多重挑战,通过引入技术创新实现了长输管线工程效率、质量、安全的三重提升,常规作业方式的智能化、标准化转变,有效突破了传统工艺在复杂地形中的施工瓶颈,为项目全周期目标的高质量达成提供了有力保障。

小创新解决大难题

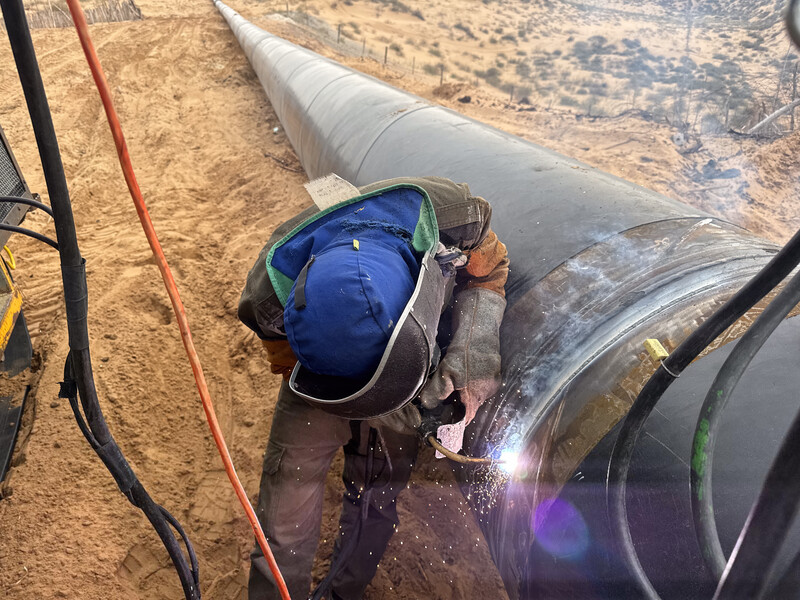

针对传统焊接工艺存在的全位置焊接效率低、抗风能力弱等问题,图克化工项目部果断摒弃了多年沿用的J422焊条手工焊工艺,引入了“纤维素焊条打底+半自动焊填充”的组合技术。这一革新,使得根焊环节电弧吹力大增,熔滴呈喷射过渡,特别适用于向下立焊,实现了单面焊双面成形,背面焊缝均匀度提升60%。现场实测显示,单个焊口的根焊时间大幅缩短,且在4-5级阵风环境下仍能保持稳定焊接。这一转变,不仅提高了焊接效率,更推动了焊接工艺从依赖“焊工经验”向“工艺标准化”的跨越。

小设备发挥大作用

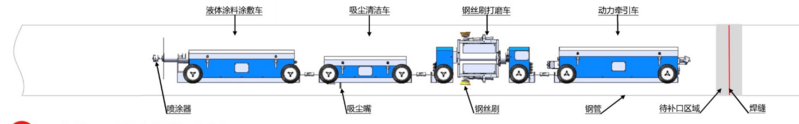

在管道对接区,直径0.9米的钢管内部,一台高0.3米的蓝色防腐机器人正忙碌地进行着管道焊口内壁除锈作业。这台智能装备,彻底改变了传统人工防腐作业面临的受限空间作业风险高、施工质量不稳定的困境。防腐机器人配备机械臂除锈和高压喷涂系统,可在长达2000米的管道内通过遥控导航进行作业,无需人员进入管道,实现了受限空间作业“零人员进入”的安全目标。这一创新,不仅大幅提高了内防腐日作业量,更推动了防腐工艺向“无人化、精准化”的升级。

数据背后是施工模式的转变:焊接工艺从依赖“焊工经验”转向“工艺标准化”,防腐作业从“人海战术”升级为“智能装备作战”,更重要的是突破了传统工艺在复杂地形中的施工瓶颈。未来,项目部将继续秉承创新理念,不断探索新技术、新工艺,为长输管线工程的高效安全施工贡献更多力量。(唐赐军 文/图)